Reducción de los tiempos improductivos

La inspección general de servicio le brinda una vista de conjunto sobre el estado en que se encuentra su equipo técnico.

Mientras que Makino le ofrece asesoramiento experto, uno de nuestros técnicos de servicio se encarga de inspeccionar los componentes más relevantes de cara a la producción de su centro de mecanizado. Al final de la inspección recibe un informe detallado, una lista de fallos y recomendaciones relativas a las piezas de repuesto.

Todo ello le aporta un beneficio adicional decisivo: y es que esta inspección general de servicio es una herramienta para mantener el valor de su centro de mecanizado o EDM de Makino de forma activa.

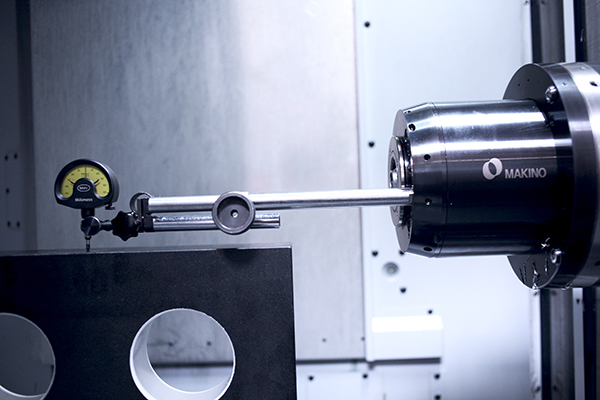

recisión de base para una producción orientada a la calidad.

Mantenga la precisión de base de su equipo Makino y conserve su ventaja competitiva por más tiempo.

Un alto grado de precisión en las piezas producidas elimina la necesidad de retrabajo. Incluso tras una explotación intensiva, esta máquina sigue siendo enormemente fiable y precisa. Las inspecciones regulares aseguran un rendimiento óptimo a largo plazo.

Nuestra inspección de geometría, que se completa en el plazo de un día, está considerada por los clientes de Makino como una buena inversión. En el caso de los centros de mecanizado, con la inspección de geometría se comprueba la nivelación, la perpendicularidad de todos los ejes de recorrido entre sí y la concentricidad del husillo de fresado y su perpendicularidad respecto a los planos de montaje. También se verifica la precisión de indexación del eje B respecto al husillo principal. En el caso de los centros de electroerosión o EDM, con la inspección de geometría se comprueba la nivelación, la perpendicularidad de todos los ejes de recorrido entre sí y los cabezales de corte o el eje C de los centros de EDM por inmersión.

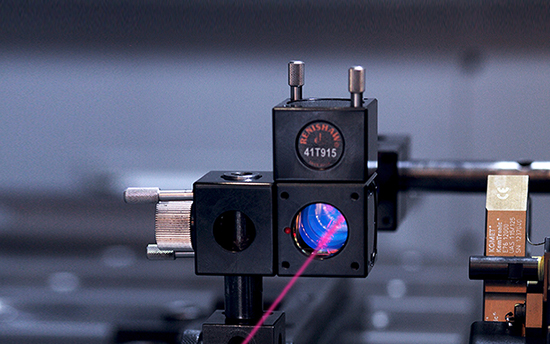

100 % de precisión gracias a la interferometría láser.

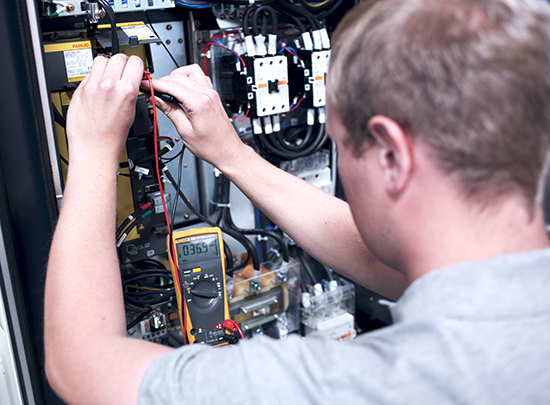

La comprobación de precisión también sirve a modo de inspección exhaustiva de su equipo productivo.

Le ofrecemos mediciones por interferometría láser de acuerdo con la norma del Colegio Alemán de Ingenieros VDI/DGQ 3441. Al fin y al cabo, manteniendo las propiedades de precisión de su equipo Makino está garantizando la repetibilidad de posicionamiento en sus piezas de trabajo a largo plazo.

Antes de iniciar la medición láser, recomendamos llevar a cabo una inspección de geometría a fin de verificar el correcto estado de los componentes mecánicos. La medición y optimización por medio de corrección láser se pueden llevar a cabo en planta en horario no productivo.

Aumento de la precisión de posicionamiento mediante la depuración y corrección de ajustes incorrectos

La prueba de circularidad sirve, entre otras finalidades, para comprobar la precisión de posicionamiento de su máquina de CNC.

Para ello, Makino emplea un instrumento de medición que cumple los máximos estándares de calidad de cara al cálculo de la precisión de los ejes X e Y. La naturaleza dinámica de estos ejes viene determinada por medio de la interpolación circular. Las diversas desviaciones del contorno son indicadores de posibles desajustes. Así se podrá detectar de inmediato un exceso de holgura en los ejes provocada por su desgaste. Al concluir la prueba, se hace entrega de un informe detallado con recomendaciones de actuación. El personal de servicio de Makino se encargará además, previa consulta, de implementar las medidas necesarias para mejorar la precisión de su equipo.

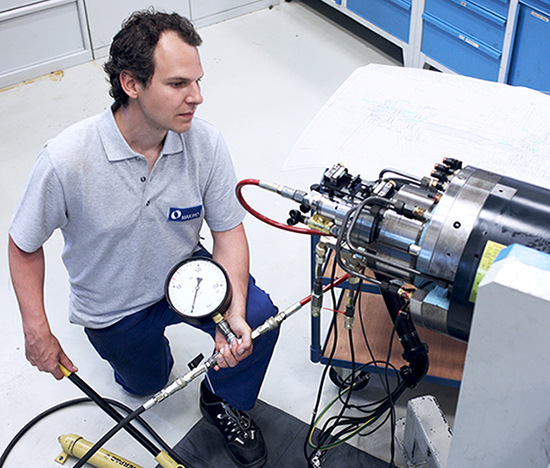

Prueba de fugas en husillos de fresado Makino: para la prevención de escapes y desgaste prematuro

El uso intensivo de las máquinas Makino acaba provocando desgaste en varios de los módulos que las conforman. El resultado de este desgaste pueden ser daños o incluso la destrucción de algunos de los componentes más importantes, aunque en un principio estos daños siempre resultan indetectables. Por ejemplo, una simple fuga de refrigerante requiere grandes reparaciones o el recambio de componentes de gran relevancia de cara a la producción, lo que, obviamente, se traduce en largas paradas.

Con la prueba de fugas anual en el husillo principal se verifica la estanqueidad del circuito rotativo de paso del refrigerante externo y se lleva a cabo una prueba de carga en el circuito de refrigerante interno. Para ello se aplica presión artificial durante un tiempo concreto para poder identificar rápidamente cualquier punto de fuga que pueda haber. La detección de fluctuaciones o una pérdida significativa de presión durante la prueba indica que hay que restaurar la estanqueidad del módulo del husillo principal. De ahí que una medida comparativa menos costosa, como es cambiar el paso rotativo de refrigerante, contribuya a evitar mayores daños de la forma más sencilla. Al usar pieza de repuesto originales de Makino estará actuando de manera preventiva y respetuosa con la calidad.